Безотходное производство. Раньше, когда слышали это словосочетание, говорили: так то в Японии (США или в любой другой развитой стране мира). На днях нам удалось побывать на уникальном шымкентском предприятии, которое занимается переработкой шин. Самое удивительное, что отходов у этого предприятия нет. А вся продукция, которую здесь производят, имеет своих заказчиков.

ТОО "ЭкоШина" было образовано в 2009 году. Это предприятие занимается деятельностью, отраженной в государственной программе "Экология Казахстана 2010-2020" (где основной раздел посвящен решению проблем переработки отходов производства и потребления), а именно комплексной переработкой отходов и эффективным использованием вторичных сырьевых ресурсов.

Наш гид по заводу - директор ТОО Бауыржан Ниязбекович Айгенжеев. Он с удовольствием рассказал, с чего девять лет назад началось его предприятие, с какими трудностями столкнулся и, главное, насколько доходное это дело - перерабатывать отходы.

"Когда мы только начинали, что скрывать, были не очень продвинутыми в этом бизнесе. Я много ездил и в Беларусь, и в Россию, и в Китай, чтобы познакомиться со спецификой работы такого предприятия. Почему именно переработка шин? На тот момент никто этим всерьез не занимался. Между тем в соседнем Китае окончательный продукт, который получается после переработки шин, является сырьем для производства новых шин!"

Сейчас ТОО "ЭкоШина" - одна из крупнейших в Республике Казахстан компаний по переработке изношенных шин и резиносодержащих отходов. Работая в сфере обращения с отходами, предприятие решает вопрос экологической безопасности региона, ликвидируя скопления изношенных автомобильных шин, при этом использует вторичное сырье для производства энергии и товаров народного потребления!

Нет у предприятия проблем с поставщиками - около 100 предприятий как Туркестанской, так и других областей Казахстана сдают шины на предприятие. Сдают изношенные шины и частные лица.

После того как шины попадают на предприятие, их ждет первый этап переработки. На специальных станках с шины срезают протектор. После этого остаются боковое кольцо и каркас из металла.

На предприятии перерабатывают изношенные шины любых размеров и модификаций: от самого маленького диаметра до самого большого.

Далее эти кольца подаются в печь, имеющую два реактора. В ней в течение порядка 20 часов резина разлагается, превращается в газ. Газ подается в теплообменник, где из него вырабатывают технический мазут. Его используют для обогрева помещений.

"Мы планируем поставить здесь еще одну установку, которая будет удалять неприятный запах из мазута, как бы дезодорировать его. Потому что наш мазут можно смело использовать для отопления тех же теплиц, но из-за неприятного запаха он у фермеров особой популярностью не пользуется. Но это пока, - продолжает Бауыржан Ниязбекович.

Побочно в реакторах вырабатывается углеродная сажа. Ее приобретает цементный завод, так как она очень высококалорийная.

Все, что срезается с колес до металлического кольца, отправляется в цех производства резиновой крошки.

На специализированной технологической линии в данном цехе резиновое сырье измельчается до крошки размером от 0 до 4 сантиметров.

А что же с этим делают дальше? Как выяснилось, есть несколько вариантов использования резиновой крошки. И все их с успехом освоили специалисты предприятия.

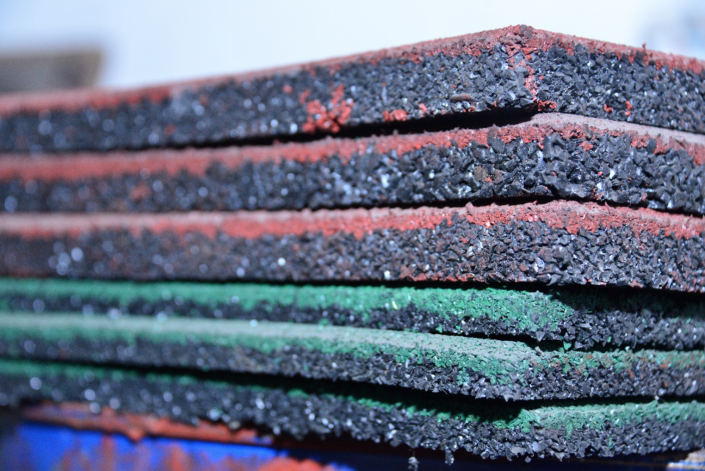

"Во-первых, на прессе под большим давлением методом горячей вулканизации мы производим модульные плитки. Но есть и бесшовные плиты. Тогда мы выезжаем на место, например на детскую игровую или спортивную площадку, и заливаем плиту необходимого размера. В результате получается отличное резиновое покрытие. Вы видели, наверное, такое на полях для мини-футбола или спортивных площадках, которые сейчас устанавливаются во дворах многоэтажек", - рассказывает Бауыржан Ниязбекович.

К слову, самую мелкую фракцию, которую получают после просеивания гранулированной резиновой крошки, можно добавлять в асфальт. Правда, пока наши дорожные строители эту технологию не освоили.

Еще один вариант использования резиновой крошки - производство регенерата, или вторичной резины.

"Ее можно использовать при производстве резиновых прокладок, например. Собственно, так и делают предприятия, которые заказывают нам именно эту продукцию", - поясняет директор предприятия.

И, наконец, третий вариант перепроизводства - параизол. Его также получают из резиновой крошки. Это мягкий материал, который используют при прокладке оросительных лотков или между панелями многоэтажных домов. Но на предприятии его выпускают только под заказ.

Стоит отметить, что не каждая шина, поступающая на предприятие, отправляется на утилизацию. Некоторым здесь дают вторую жизнь. Если после сортировки обнаруживаются колеса, которые можно реанимировать, их практически возвращают к жизни. Правда, в технологию директор особо вдаваться не стал. Отметил лишь, что такие вот реанимированные шины могут прослужить еще не один год.

Сейчас руководство предприятия всерьез подумывает о том, чтобы наладить производство резиновых шлангов высокого давления. Тем более, спрос на них в нашей области высок. А значит, пора уже предлагать свое.

Но всего этого могло бы и не быть. Еще в 2010 году, спустя год после открытия, предприятие было на грани ликвидации.

"Что уж скрывать, трудные были годы. Иногда я просто не знал, чем платить зарплату своим сотрудникам. Из-за этого ушли многие квалифицированные кадры. Благодаря РОП мы смогли встать на ноги - РОП покрывает наши расходы на транспортировку шин. Сейчас мы уверенно двигаемся вперед. Сейчас у меня на предприятии работают 45 человек. Средняя зарплата - 100 тысяч тенге".

Мощности имеющегося современного оборудования позволяют переработать до 10 тысяч тонн отходов шин ежегодно. За почти 10 лет работы в этой области предприятие накопило определенный опыт. Тем более, принимая отходы шин на переработку, ТОО "ЭкоШина" принимает на себя ответственность за них, избавляя предприятия от обязанности выплачивать серьезные суммы экоплатежей.

"Вы знаете, я за все эти годы ни разу не пожалел, что начал заниматься этим бизнесом. Потому что это мое дело. Которое, к тому же, помогает значительно улучшить экологическую обстановку в нашем регионе", - сказал, прощаясь, Бауыржан Ниязбекович.

+7 (777) 001 44 99

+7 (777) 001 44 99

Қазақша

Қазақша Русский

Русский English

English